Персонализирани пластмасови части

Като един от най-конкурентните производители на форми и компания за леене под налягане в Китай.ние обслужваме широка гама от промишлени приложения, включително домакински приложения, автомобили, електроника, медицина, селско стопанство, минно дело и др.

Нашите услуги включват:

- CAD дизайн/анализ на потока на матрицата/DFM

- Персонализирана шприцформа, производство на леене под налягане

- Шприцоване на пластмаса

- Прототипиране, производство в малък обем

- Боядисване, печат на умения, монтаж

Въведение

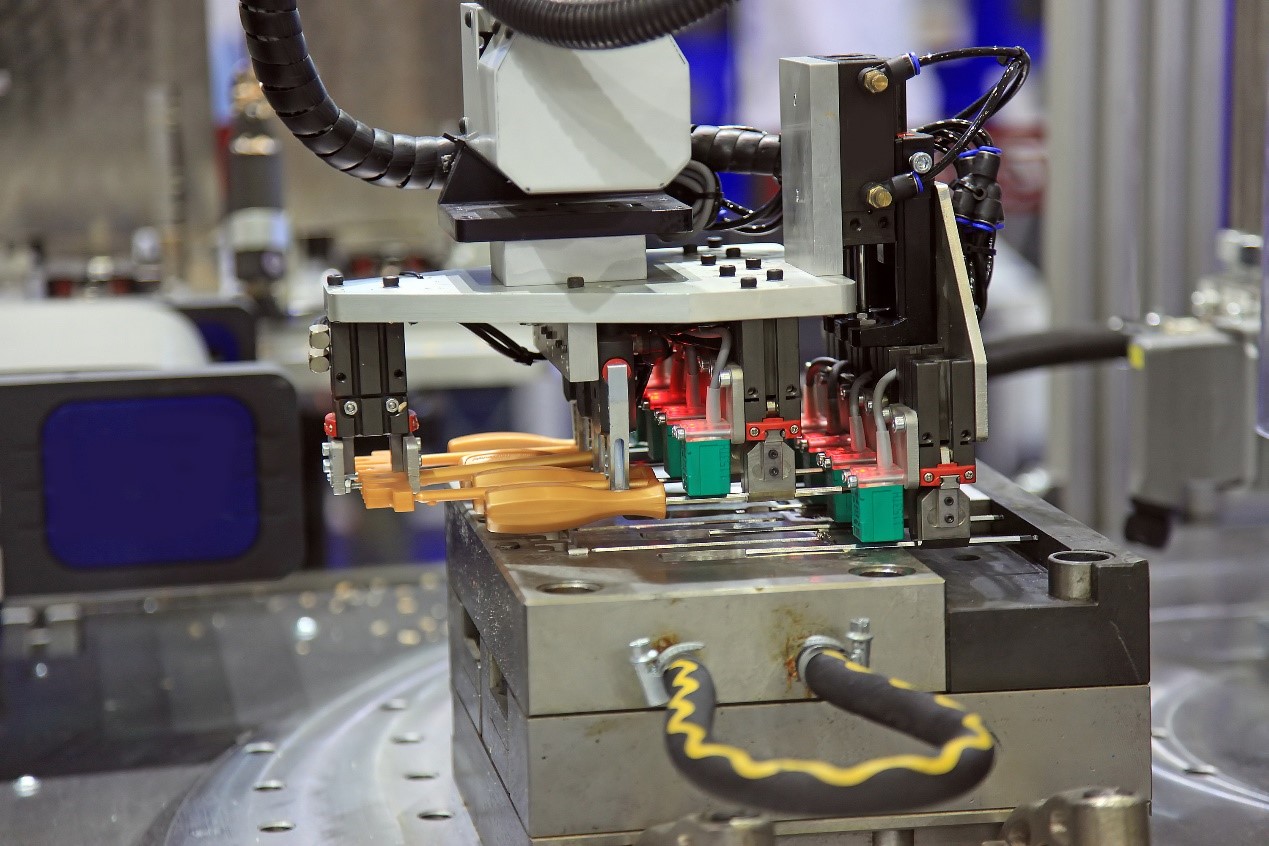

Нашият магазин за леене под налягане е оборудван с 12 комплекта машини за леене под налягане на пластмаса, вариращи от 40 тона до 800 тона, ние предоставяме 24 часа в денонощието, 7 дни в седмицата автоматично производствени услуги.Пластмасовата смола, която избрахме, обхваща широка гама, включваща ABS, PC, PP, PA, PMMA, POM, PE и др.

Ние изграждаме формите за пластмасово леене под налягане, в началото на дизайна на матрицата вземаме под внимание леенето под налягане, което ни позволява да постигнем най-краткото време на цикъл на формоване, минимални разходи за поддръжка, което в крайна сметка би било от полза за нашите клиенти.Поръчките за производство в малък обем също са добре дошли, винаги се е случвало, когато клиентът смята, че разходите са непоносими, особено разходите за производство на матрици.Нашата форма е в състояние да предостави пълна гама от решения за намаляване на бюджета ви за проекти с малък обем с добро качество.Нашите експерти работят заедно с вас, за да намерят най-доброто решение за вашите компании.

Имаме опит с различни пластмасови форми за шприцване за автомобили, лекарства, осветление, спортно оборудване, домакински уреди и селско стопанство.В момента имаме 20 отлични инженери в нашата компания, повечето от тях имат добро образование в индустрията за шприцване на пластмаси, гордеят се с работата си, ние сме в състояние да осигурим 20 комплекта шприцформи на месец.За да удовлетворим най-високите изисквания на глобалните компании, ние инвестираме непрекъснато в най-новите технологии и оборудваме най-модерните съоръжения за производство на форми, разполагаме с пълно вътрешно производство на пластмасови форми за шприцване, леене под налягане, боядисване, капацитет за сглобяване, нашето оборудване включва, но не се ограничава до : 8 комплекта CNC, точност 0,005 mm;14 комплекта огледални EDM, 8 комплекта бавно рязане на тел, 12 комплекта машини за леене под налягане варират от 40 тона до 800 тона, 1 комплект 2D проекционни измервания, 1 комплект CMM.Можем да изградим пластмасови форми и леене под налягане максимум 7,5 тона, формовани пластмасови части Максимум 1200g.Използваме и усъвършенстваната CAD/CAM/CAE система, можем да работим с формат на данни в pdf, dwg, dxf, igs, stp и др.

Принцип на работа

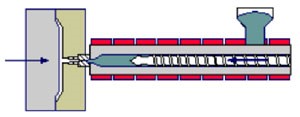

Инжекционното формоване е процес за оформяне на пластмасовата смола в желаната форма.Машината за леене под налягане притиска разтопената пластмаса във формата и охлажда чрез охладителна система в твърдо проектирана форма, почти всички термопласти, използващи този метод, в сравнение с друг начин на обработка, леенето под налягане има предимството на точност, производителност, има по-високи изисквания за оборудване и разходите за мухъл, така че е главно за производство на големи обеми на шприцовани части.

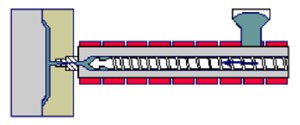

Машина за леене под налягане често използван бутален цилиндър / винтов цилиндър.Процес на формоване под налягане: подайте пластмасовата суровина от бункера в цевта, буталото започва да натиска, пластмасовата суровина се изтласква в нагревателна зона и след това през байпасната совалка, разтопената пластмаса през дюзата в кухината на формата, след това вода или масло преминават през проектираната охладителна система, за да охладят формата, за да се получи пластмасово изделие.Инжекционно формованите части от кухината на формата обикновено се изискват за правилна обработка, за да се премахне напрежението, генерирано по време на процеса на формоване, за да има добра стабилност на размерите и производителност.

Шест етапа налеене под налягане на пластмасапроцес

Процесът на шприцване на пластмаса започва с гравитационно подаване на полиолефинови пелети от бункер в инжекционния модул на формовъчната машина.Топлина и налягане се прилагат към полиолефиновата смола, което я кара да се стопи и тече.Стопилката се впръсква под високо налягане във формата.Поддържа се натиск върху материала в кухината, докато се охлади и втвърди.Когато температурата на пластмасовата част е по-ниска от температурата на изкривяване на материала, формата се отваря и пластмасовата част се изхвърля.

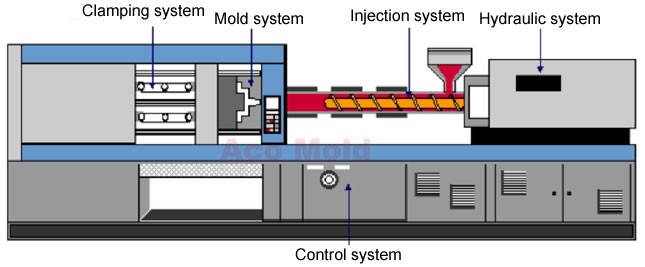

Пълният процес на шприцване се нарича цикъл на формоване.Периодът между началото на инжектирането на стопилката в кухината на формата и отварянето на формата се нарича време на затваряне на скобата.Общото време на цикъла на шприцване се състои от времето за затваряне на скобата плюс времето, необходимо за отваряне на матрицата, изваждане на пластмасовата част и затваряне на матрицата отново, машината за леене под налягане прехвърля смолата в формовани части чрез разтопяване, инжектиране, опаковане, и цикъл на охлаждане.Машината за шприцване на пластмаса включва следните основни компоненти, както е показано по-долу.

Инжекционна система: подайте суровините в цилиндър, загрейте ги и ги разтопете, избутайте разтопените материали в кухината през резервната част.

Хидравлична система: за осигуряване на силата на инжектиране.

Система за мухъл: за зареждане и сглобяване на формата.

Система за затягане: за осигуряване на сила на опаковане.

Контролна система: контролно действие, охладителна система.

Силата на затягане обикновено се използва за идентифициране на капацитета на машината за леене под налягане на пластмаса, други параметри включват обем на изстрела, скорост на впръскване, налягане на впръскване, винт, оформление на инжектиращата лента, размер на матрицата и разстоянието между свързващите пръти.Машините за леене под налягане на пластмаса могат да бъдат разделени на няколко категории, освен машини с общо предназначение за нормални пластмасови части без висока прецизност или необичаен дизайн, има машини с тесен толеранс, особено за високопрецизни части, и високоскоростни машини за тънкостенни части.

Целият процес на леене под налягане включва следните шест стъпки

1) Формата се затваря и винтът започва да се движи напред за инжектиране.

2) Пълнене, изхвърляне на разтопени суровини в кухината.

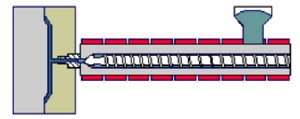

3) Опаковайте, кухината е опакована, докато винтът непрекъснато се движи напред.

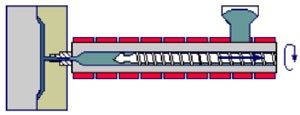

4) Охлаждане, кухината се охлажда, докато портата замръзва и се затваря, винтът започва да се прибира, за да пластифицира материала за следващия цикъл.

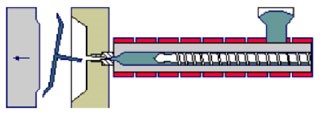

5) Отваряне на матрицата и изхвърляне на частта, формата се отваря и частите се инжектират от системата за изхвърляне.

6) Затворете, формата се затваря и започва следващият цикъл.

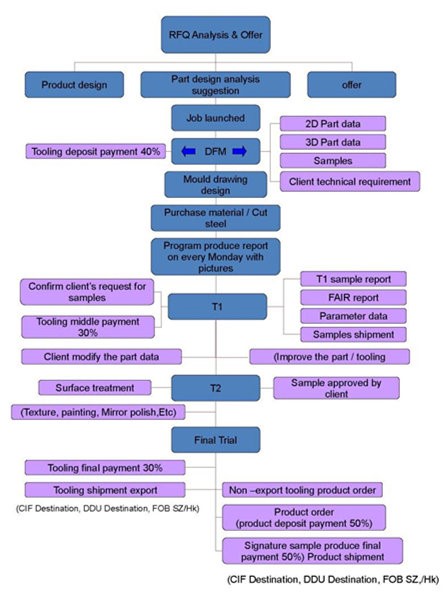

PO процедура

От запитването до затварянето на поръчката имаме стандартна процедура, която трябва да следваме, тя помага както на вътрешните, така и на клиентите винаги да са наясно къде се намираме.Преходът на всяка стъпка също би бил по-лесен и плавен.

Процес на поръчка на пластмасова форма за шприцване за износ:

- Получен 2D/3D чертеж на част от клиента, ръководителят на проекта провежда начална среща за преглед на данните от клиента с дизайнери на форми, производители на форми, QA мениджър, PMC.Съберете цялата обсъдена информация, изпратете DFM отчет на клиента за потвърждение.

- DFM докладът съдържа цялата необходима информация преди проектирането и производството.Начин на формоване, път на изхвърляне, разположение на инжекционните щифтове, оформление на частите, разделителна линия на матрицата, охладителна линия.Специална структурна характеристика като плъзгачи, ъглови повдигачи, покритие на сърцевината на формата и кухината, гравиране и др.

- След като всички детайли бъдат обсъдени, стартирането на дизайна на матрицата и 2d оформлението на дизайна на матрицата ще бъдат предоставени на клиента в рамките на 1-3 дни, дизайнът на матрицата в 3D отнема 3-7 дни в зависимост от сложността на матрицата.

- Изпратете дизайна на матрицата на клиента за одобрение, започнете да поръчвате стоманена форма, основа за матрица, аксесоари след депозит.Ще бъде подаден доклад за процеса и ще покаже целия планиран процес.Седмичният доклад ще бъде следван, тъй като процесът на производство на матрицата се премества, докато не приключи.

- Първото изпитване на мухъл показва дали всички механизми на мухъл работят правилно, геометрията на частта е правилна, ние проверяваме системата за охлаждане на мухъл, системата за инжектиране на мухъл, системата за изхвърляне на мухъл и т.н. след правилна модификация, T1 формовани пластмасови проби ще бъдат изпратени на клиента заедно с отчет за размерите, параметър за леене под налягане.обикновено е 90% от съвършенството.

- Получаване на коментари за подобряване на мостри, функционалност, външен вид, размери след корекции, завършване на текстурата/полиране, гравиране, изпращане на мостри за окончателно одобрение.

- Направете малко автоматично проучване и проучване на доклада за CPK, за да се уверите в стабилността на инструмента.

- Опаковане на матрицата с дървена кутия, ако формата е изпратена по море, ние обръщаме специално внимание на вакуумната опаковка, за да предотвратим ръжда.Пакетите включват всички 2d/3d чертежи на дизайна на формата, NC програмни данни, мед, резервни части, сменяеми вложки и др.

- Проследяване на работата на формата в завода на клиента и предоставяне на необходимите услуги.

Можем дори да произвеждаме пластмасови продукти с големи размери според изискванията на клиентите, които се използват широко в минното дело, промишлеността, строителството и т.н.Моля, консултирайте се с фабриката за специални изисквания.